Причину образования дефектов в процессе сварки взрывом исследовали ученые ВолгГТУ. По их словам, данные, полученные впервые в мире, позволят улучшить технологии создания биметаллических композитов, востребованных в атомной промышленности, судостроении и других сферах. Результаты опубликованы в журнале International Journal of Heat and Mass Transfer.

Биметаллы – двусоставные композиты, сочетающие высокую прочность основанного слоя и специальные свойства дополнительного слоя, например, износостойкость или стойкость к агрессивным средам. Биметаллы применяются при производстве атомного и нефтехимического оборудования, в судостроении, космической отрасли и в других отраслях промышленности, рассказали ученые.По их словам, для получения биметаллов широко применяют сварку взрывом, которая является наиболее эффективным и зачастую единственным способом соединения многих металлов, например стали и титана.

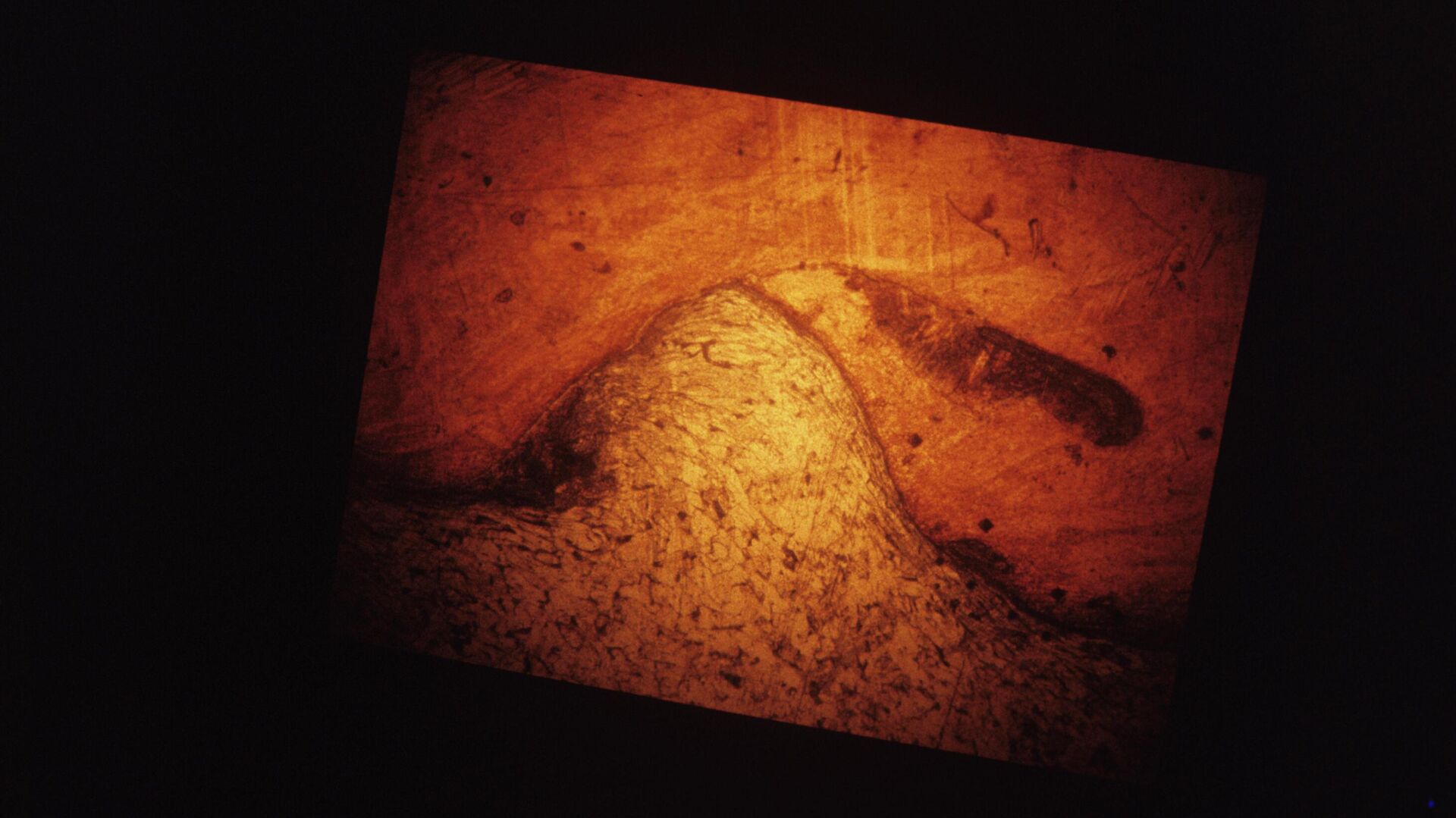

Процесс такой сварки предполагает соударение под определенным углом двух металлических пластин, одна из которых разгоняется до нескольких сот метров в секунду за счет детонации специального заряда. Как объяснили ученые, схватывание материалов при этом происходит за миллионные доли секунды.

Существующие методы сварки взрывом, по словам специалистов, регулярно приводят к образованию дефектов. Проблема в том, что при сверхзвуковом соударении в промежутке между пластинами воздух нагревается до нескольких тысяч градусов. Из-за этого пластины оплавляются до соударения, что снижает прочность композита.

Ученые Волгоградского государственного технического университета (ВолгГТУ) смогли впервые в мире установить зависимость такого «преждевременного» нагрева от скорости детонации взрывчатого вещества, угла соударения и других параметров сварки взрывом.

По словам исследователей, полученные результаты позволят усовершенствовать импортозамещающие технологии производства биметаллов, добившись полного отсутствия дефектов, а это принципиально важно для ряда отраслей.

«

«В месте соударения развиваются огромные давления, при которых металлы начинают вести себя подобно вязкой жидкости. При этом также происходят кумуляция, волнообразование и пластическая деформация материалов. Мы смогли проследить и описать все взаимосвязи в этом крайне насыщенном и быстром процессе», – рассказал доцент кафедры «Оборудование и технология сварочного производства» ВолгГТУ Святослав Хаустов.

Измерение температур в таких условиях – очень сложная задача, для решения которой ученые ВолгГТУ использовали математическое моделирование, а также прецизионное регистрирующее оборудование и разработанные ими специальные термодатчики толщиной в доли миллиметра.

«С помощью наших оригинальных датчиков удалось установить точные значения тепловых потоков от области ударно-сжатого воздуха в зазоре между пластинами к их поверхностям, а также определить основные физические характеристики этой области», – отметил Хаустов.

В дальнейшем научный коллектив намерен разработать способы замены воздушной среды между пластинами на инертные газы, например аргон или гелий. В перспективе, по словам ученых, это позволит устранить или свести к минимуму дефекты при сварке крупногабаритных пластин площадью до десятков квадратных метров.

ВолГТУ – участник программы государственной поддержки университетов РФ «Приоритет-2030» национального проекта «Наука и университеты».